这是一家有20多年历史的上市公司,专业做传感科技产品,跟我司合作的是汽车传感电子和雾化电子方面的关键塑料部件,合作的产品涉及金属件模内注塑,产品的尺寸精度要求和外观要求较高,而且产品注塑量比较大。

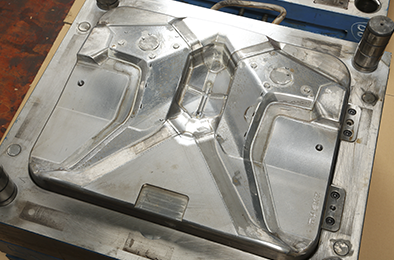

以一产品为例,客户以往的模具设计是一出二,每个模穴均需放两个插件,而且产品出模后只能人手一个产品一个产品地取出两个镶件。由于此前的生产效率较低,希望通过与我们的合作可有所提升。

经过我们内部的多次商讨,从模具设计源头提出解决方案,穴数改成一出四,每个模穴只需放一个镶件注塑,产品出模后,用特制夹具一次性取下四个产品的所有镶件,大大地提高了生产的效率,客户满意度很高。

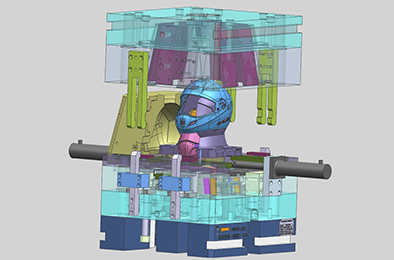

头盔模具是我们20年来最擅长的领域之一,合作的公司都是国内外行业内的知名头盔工厂,我们可以实现客户只给设计效果图,我们将其变成结构合理的3D图;从半盔变全盔,从全盔变组合盔,或者反过来,都能够实现。

我们在头盔模具方面的经验是跨行业的,摩托车头盔、汽车头盔、劳保头盔、工程头盔、运动头盔等等。

我司20多年来专注于镜片行业的模具开发和加工一条龙生产服务,是中国镜片制造行业的头部厂家。

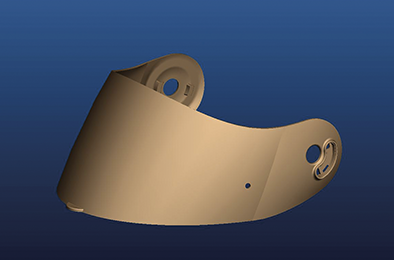

这里要说的案例是一家拥有百年历史的美国公司,全球最著名的20家企业之一,与我司合作的产品是一款呼吸器面罩,这是他们已经在量产的一款产品,但是从质量保证和成本优势的角度考虑,合作方最终选择我们进行产品的重新开发。

这款产品的结构,涉及气密性装配;产品的光学要求,也要达到国际标准;再加上金属件嵌入要保证产品拉力达标且不产生断裂,这是一款很典型的需要综合技术过硬才能实现量产的产品。

我们从模具设计,到后工序的试装,进行了非常严谨的论证过程,最终制定了一套符合客户所有需求的工艺流程方案,得到了客户充分的肯定,也达成了两方长期合作的战略方向。

合作方是一个贸易商,模具需要出口。这个产品是一个建筑环保项目,新型的建筑结构,新型的建筑环保材料,技术难点主要如下:

模具方面:这款产品是互相拼接的,要求产品周边不能有出模斜度,而且也要实现全自动注塑。产品属于深腔,加工难度大,内里形状复杂而且每个模具零件里都要有冷却系统,我们将模仁拆分成一百多个零件,全部使用高速机精密加工,内部深腔用的是精密火花机加工,再将所有零件无打磨拼接起来,出模顺畅,生产节拍在客户理解范围内。

注塑产品加工方面:由于这是一种新型的塑料,含木粉,流动性较差,产品结构相对复杂,温度控制也尤为重要,注塑温度的把控对这款产品的外观起到很关键的作用。

这个项目前后花费了半年的时间,顺利出口,且得到终端客户的满意反馈。每一个新型材料的项目都需要有足够的专业和足够的耐性,才能助力客户创造成功产品。

合作公司是一家致力于科学分析仪器的上市公司,所用的塑料大部分有防腐蚀、耐高温要求,而且特殊塑料使用范围较广,客户的产品是从机加工转向注塑模具加工的,他们的产品特性要求在成型效果上是有一定难度的,特别是PFA和FEP材质,不同壁厚的产品收缩率从3%-6%之间,而且模温也会对产品有非常大的影响,尺寸非常不好控制,产品注塑温度达到340度左右,模温达到220度,对热流道要求也比较高。另外,产品注塑对内应力很敏感,只要遇到注塑过程中有内应力,产品就会发黑,不透亮。

我司必须从模具设计阶段的预判,成型的技术攻克等综合方面考虑,来制定一套属于此客户的工艺方案。经过几年的磨合,我们的专业与服务,得到了客户的极大认可,双方已成为长期的合作伙伴。